Fluidisasi

merupakan salah satu cara untuk mengontakkan butiran padat dengan fluida.

Apabila kecepatan fluida relative rendah, unggun tetap diam karena fluida hanya

mengalir melalui ruang antar partikel tanpa menyebabkan terjadinya perubahan

susunan partikel tersebut ( pada unggun diam, gambar II.1.a ). Apabila kecepatan fluida

dinaikkan sedikit demi sedikit, pada saat tertentu penurunan tekanan akan sama

dengan gaya berat yang bekerja terhadap butiran-butiran padat sehingga unggun

mulai bergerak. Ini terjadi pada titik A ( gambar II.2 ). Unggun mengembang, pororsitas

bertambah, tetapi butiran-butiran masih saling kontak satu sama lain.

Selanjutnya penurunan tekanan tidak securam pada OA. Sampai titik B

butiran-butiran masih saling kontak tetapi telah berada dalam keadaan saling

lepas.

Gambar II.1 Unggun diam (a),

unggun mendidih atau terfluidisasi paton (b) dan unggun terfluidakan kontinyu /

berkesinambungan (c)

Gambar II.2 Penurunan

tekanan dalam unggun padatan

1. Unggun diam

2. Daerah peraliran / intermediate

3. Fluidisasi batch

4. Fluidisasi kontinyu

Peningkatan kecepatan selanjutnya akan menyebabkan butiran-butiran

terpisah lepas satu sama lain sehingga bias bergerak dengan lebih mudah (

unggun tersuspensi dalam aliran fluida yang melewatiya ) dan mulailah unggun

terfluidakan ( titik F ). Butiran-butiran bergerak terus kearah sembarang

tetapi masih dalam batas tinggi tertentu ( gambar II.1.b ). Isi tabung menyerupai cairan

mendidih dan diberi istilah “unggun mendidih”. Setelah mencapai ketinggian

tertentu, butiran-butiran akan jatuh kembali. Hanya partikel paling halus

terbawa aliran fluida ( entrainment tidak berarti ) ini disebut fluidisasi

batch. Mulai dari titik F, penurunan tekanan terhadap kecepatan lebih kecil

dibandingkan dengan penurunan tekanan pada unggun diam.

Pada kondisi butiran yang mobil ini. Sifat unggun akan menyerupai sifat

suatu cairan dengan viskositas tinggi, misalnya ada kecendrungan untuk

mengalir, mempunyai sifat dan

sebagainya (gambar II.3 ).

Gambar

II.3 Sifat menyerupai

cairan dari unggun terfluidisasi

Atas dasar

sifat-sifat diatas, maka unggun ini kemudian disebut unggun terfluidakan atau

fluidized bed.

- Dalam

system padat-cair, kenaikan kecepatan air sampai diatas fluidisasi minimum akan

menyebabkan pengembangan unggun yang halus dan progresif (terus menerus). Dalam

hal ini ketidak stabilan aliran keseluruhan relative kecil dan tidak terjadi

pembentukkan gelembung yang cukup besar. Unggun yang berkelakuan seperti ini

sering disebut unggun fluidisasi cair (liquid fluidized bed) atau unggun

fluidisasi homogeny.

- System

padat-gas berkelakuan sangat berbeda. Pada kenaikan laju alir gas dibawah

fluidisasi minimum sudah terjadi pembentukan gelembung dan saluran (chanelling)

gas, dan gerakkan padatan menjadi lebih tidak beraturan. System seperti ini

disebut unggun fluidisasi agregatif atau unggun fluidisasi gas.

Kedua macam fluidisasi tersebut dapat digolongkan kedalam fluidisasi fase

padat (ketinggian unggun masih berada pada batas tertentu).

Pada laju alir fluida yang sanga tinggi (melebihi P), kecepatan akhir (ut)

menjadi sangat besar, sehingga batas atas unggun akan hilang (total

entrainment/butiran padatan terbawa aliran fluida), porositas mendekati 1.

Keadaan ini disebut fluidisasi berkesinambungan (gambar 1.1.c) yang merupakan

aliran 2 fase.

Penggunaan operasi fluidisasi didalam

industry

1. Proses fisika : transprtasi, penukar panas, pengeringan, pencampuran serbuk

halus, pelapisan bahan plastik pada permukaan logam, pengecilan/pembesaran

partikel dan adsorpso.

2. Proses kimia : oksidasi etilena,

pembuatan anhidrida ftalat, cracking hidrokarbon dan lain-lain.

Di dalam pemakaiannya, unggun terfluidakan mempunyai beberapa

keuntungan dibandingkan dengan unggun diam, antara lain :

1. Sifat unggun yang menyerupai fluida

memungkinkan adanya aliran zat padat secara kontinu

2. Kecepatan pencampuran padatan yang

tinggi menyebabkan reactor selalu berada pada kecepatan isothermal, sehingga memudahkan

pengendaliannya.

3. Perpindahan massa dan panas antara

fluida dan padatan lebih baik dibandingkan dengan unggun diam.

4. Perpindahan panas antara unggun

terfluidakan dengan media pemindah panas yang baik memungkinkan pemakaian alat

penukar panas yang mempunyai luas permukaan lebih kecil.

5. Memungkinkan operasi dalam skala

besar.

Beberapa

kerugian pemakaian unggun terfluidakan :

1. Selama operasi partikel-partikel

padat mengalami pengikisan sehingga karakteristik fluidisasi bias berubah dari

waktu ke waktu.

2. Butiran halus akan terbawa aliran

fluida sehingga mengakibatkan kehilangan sejumlah tertentu padatan.

3. Terjadinya erosi terhadap bejana dan

system pendingin oleh partikel padatan.

4. Terjadinya gelembung dan kekosongan

local didalam unggun seringkali tidak bisa dihindarkan. Peristiwa ini

mengakibatkan kontak antara fluida dengan padatan tidak merata sehingga

konversi reaksi menjadi kecil.

5. Pencampuran padatan yang terlau cepat

akan mengakibatkan ketidak seragaman waktu tinggal padatan didalam reactor.

Untuk proses kontinu, hasil yang didapatkan tidak seragam dan konversi rendah,

khususnya untuk tingkat konversi yang tinggi. Sedangkan untuk proses batch,

pencampuran ini menguntungkan karena diperoleh hasil yang seragam. Untuk reaksi

katalitik, gerakan partikel katalis berpoti yang menangkap dan membebaskan

molekul gas pereaksi secara kontinu akan menambah pencampuran ulang sehingga

menurunkan hasil.

II.2 Porositas Minimum

Sejak unggun mulai mengembang (gambar II.2, titik A), porositas bertambah

dengan bertambahnya kecepatan (lihat gambar II.4). Porositas naik secara liniear

dengan logaritma kecepatan.

Gambar II.1 : porositas unggun Vs log

kecepatan

1.

Daerah unggun statis

2.

Daerah peralihan

3.

Daerah fluidisasi batch

4.

Daerah fluidisasi kontinyu

Kecepatan pada waktu

mulainya fluidisasi disebut kecepatan kritis dan porositas unggun pada saat itu

disebut porositas minimum untuk fluidisasi, ∑Mf

Porositas minimum bergantung pada ukuran dan bentuk butiran. Biasanya ∑Mf

akan semakin kecil seiring dengancsemakin besarnya butiran. Harga-harga

porositas minimum untuk berbagai bahan dapat diketahui dari

percobaan-percobaan, karena tidak ada data untuk satu jenis bahan, ∑Mf dapat

diperkirakan dengan rumus empiris berikut (untuk Dp 50 s/d

500 mikron)

∑Mf = 1-0,356 {log Dp – 1} .......... (II.2.a)

Dp = diameter

butiran (mikron)

Berikut adalah tabel porositas pada

kondisi fluidisasi minimum :

|

Particles

|

Size

(mm)

|

||||||

|

0.02

|

0.05

|

0.07

|

0.10

|

0.20

|

0.30

|

0.40

|

|

|

Sharp

sand, øs = 0.67

Round

sand, øs = 0.86

Mixed

round sand

Coal

and glass powder

Anthracite

coal, øs = 0.63

Absorption

carbon

Fischer-Tropsch

catalyst, øs = 0.58

Carborundum

|

-

-

-

0.72

-

0.74

-

-

|

0.60

0.56

-

0.67

0.62

0.72

-

0.61

|

0.59

0.52

0.42

0.64

0.61

0.71

-

0.59

|

0.58

0.48

0.42

0.62

0.60

0.69

0.58

0.56

|

0.54

0.44

0.41

0.57

0.56

-

0.56

0.48

|

0.50

0.42

-

0.56

0.53

-

0.55

-

|

0.49

-

-

-

0.51

-

-

-

|

Tabel

II.3 Porositas pada kondisi fluidisasi

minimum

II.4 Tinggi Unggun

Apabila

kecepatan fluida makin besar, unggun akan makin mengembang, porositas bertambah

dan volume unggun bertambah. Bila penampang tabung tetap, maka porositas

merupakan fungsi dari tinggi unggun L.

Bila L0

adalah tinggi unggun bila porositas nol (berarti unggun berupa gumpalan zat

padat tidak berpori). Maka :

Biasanya porositas salah satu

diketahui (porositas unggun diam atau porositas minimum). Apabila tinggi yang

bersangkutan diketahui, maka tinggi untuk porositas yang lain dapat dihitung.

ε1

dan ε2 adalah porosity untuk tinggi L1 dan L2

II.5 Kecepatan fluidisasi minimum

Fluidisasi akan terjadi apabila :

gaya

tekan ke atas oleh gas = berat partikel............................................... (II.5.a)

(DP) (A)

= (A . LMf)

(1 - eMf) [(rp

- r) g/gc].................................................... (II.5.b)

atau

DP/LMf = (1 - eMf) [(rp

- r) g/gc].................................................................... (II.5 c)

LMf : tinggi

unggun pada fluidisasi minimum

A : luas penampang

rp : rapat massa

partikel

r : rapat massa

fluida

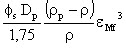

Kecepatan superfisial pada kondisi

fluidisasi minimum umf, diperoleh dengan mengkombinasikan persamaan II.5 c dan II.5 d.

(II.5 d)

Untuk Re < 20 :

UMf =

.............................................................. (II.5 e)

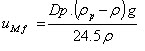

Untuk Re > 1000 :

UMf2 =

............................................................................ (II.5 f)

Bila

εMf dan/atau øs

tak diketahui, dapat digunakan :

Dari

persamaan 8.9 dan 8.6, didapatkan :

Untuk

Re < 20 :

…………….. (II.5 i)

Untuk

Re > 1000 :

…………………. (II.5 j)

II.3 Penurunan tekanan di dalam unggun

terfluidisasi

Gambar berikut (II.3) menggambarkan penurunan tekanan yang

terjadi pada unggun yang terdiri atas partikel padatan berukuran seragam. Pada

laju alir fluida yang rendah (unggun diam), penurunan tekanan hampir sebanding

dengan laju alir gas, biasanya setelah mencapai harga maksimum (∆PMAKS)

akan sedikit lebih besar daripada head statis dari unggun. Dengan semakin

bertambahnya laju alir fluida, porositas unggun akan semakin besar (dari εM à εMf) sehingga penurunan tekanan

akan lebih kecil.

Pada kecepatan

fluidisasi minimum, unggun mengembang sehingga gelembung-gelembung gas didalam

unggun tidak homogen. Pada keadaan ini penurunan tekanan praktis tidak berubah.

Gambar II.3 a Penurunan tekanan vs kecepatan fluida pada

unggun dengan partikel berukuran seragam

Diagram penurunan

tekanan vs kecepatan fluida sangat berguna untuk mengidentifikasi kualitas

fluidisasi, khususnya bila pengamatan visual tidak mungkin dilakukan. Jadi,

suatu unggun fluidisasi yang ideal akan berkelakuan seperti gambar II.3 di atas. Sedangkan unggun

fluidisasi yang menyimpang dari kondisi ideal (misalnya terjadi

penorakan/slugging atau chanelling) akan berkelakuan seperti gambar II.3 b

Gambar

II.3 b Penurunan tekanan vs kecepatan fluida pada

unggun fluidisasi yang tidak ideal

Untuk

unggun dengan distribusi ukuran partikel yang halus (beda ukuran partikel tidak

terlalu besar) kelakuan fluidisasi hampir menyerupai unggun dengan ukuran

partikel seragam dengan diameter rata-rata Dp.

Pada unggun dengan distribusi ukuran

partikel yang kasar (beda ukuran sangat mencolok), kemungkinan terjadi partikel

berukuran halus terfluidisasi didalam rongga antar butiran besar, sementara

butiran besar tersebut tidak tersuspensi (apabila ratio diameter partikel

>5).

Untuk

menghindari terjadinya entrainment (partikel padatan terbawa aliran fluida,

operasi harus dipertahankan pada laju alir fluida antara uMf dan ut. Perhitungan uMf harus didasarkan pada diameter partikel

rata-rata, sedang ut didasarkan pada ukuran partikel terkecil yang

terdapat didalam unggun. Ratio

antara ut : uMf berkisar

antara 10 : 1 dan 90 : 1

Contoh Soal :

Tentukan kecepatan superfisial gas,

bila diinginkan unggun terfluidisasi tanpa terjadi entrinment, berat unggun 360

g. Distribusi ukuran partikel :

|

berat

kumulatif dari sampel unggun (g)

|

|

||

|

0

60

150

270

330

360

|

50

75

100

125

150

175

|

Udara masuk ke kolom pada p atm dan

meninggalkan kolom pada 20oC, 1 atm. Sifat udara pada kondisi keluar

dari kolom :

m = 0,0178 cpoise

r = 0,00124 g/cm3

Penyelesaian :

-

Perhitungan

diameter rata-rata, Dp :

|

range diameter m

|

dpi

(m)

|

fraksi berat

dlm interval

(xi)

|

x/dp

|

|

50 – 75

75 – 100

100 – 125

125 – 150

150 – 175

|

62,5

87,5

112,5

137,5

162,5

|

(60-0)

/ 360 = 0,167

(150-60)/360 = 0,250

0,333

0,167

0,083

|

0,167/62,5 = 0,002668

0,250/87,5 = 0,002858

0,002962

0,001212

0,000513

total x/dp = 0,010213

|

Dp =

= 98 m = 0,0098 cm

-

Kecepatan

superfisial minium (uMf) terjadi pada dasar kolom, dimana tekanan

adalah tertinggi.

Dengan Dp = 98 m kita boleh menganggap bahwa unggun

terdiri atas partikel-partikel kecil (dengan NRf < 20) :

UMf =

.................................................... (pers. 8.7)

=

; rp – r

dianggap = 1

= 0,3759 cm/s

Cek harga Rep

Rep =

= 0,025 p

Apabila operasi dilakukan pada

tekanan < 200 atm, maka anggapan Rep < 20 masih dapat

diterima.

Catatan :

Perhitungan rapat massa gas pada

dasar menara (tekanan = p atm)

Operasi berlangsung secara isotermal

(20oC), maka :

P1 . V1 = P2

. V2

P1/r1 = P2/r2

r2 =

r2 =

= 0,001204 p

g/cm3

P1 = 1 atm

P2 = p atm

r1 = 0,001204 g/cm3

-

Kecepatan

superfisial maksimum terjadi pada puncak menara, dimana tekanan adalah minimum.

Karena diinginkan tidak ada entrainment, maka kecepatan udara di puncak menara

haruslah < ut. Penentuan ut didasarkan pada diameter

partikel yang terkecil, yaitu 50 m.

Sekali lagi, untuk partikel yang kecil, dianggap Rep < 0,4 (lihat

bab 5).

ut =

=

= 7,647 cm/s

Cek harga Rep :

Rep =

= 0,029 (<0,4)

Jadi operasi harus dijaga pada laju

alir (udara) antara 0,3759 – 7,647 cm/s

Referensi:

Mc. Cabe and Smith (1982), ‘Unit

Operations of Chemical Engineering’, Singapore.

PEDC, ‘Mekanika

Fluida’.Bandung.

Schaum, ‘

Mekanika Fluida & HIdraulika’, Edisi kedua.

Soetedjo (1986),

‘Fluid Flow’, Penerbit, Angkasa Bandung, Bandung,

No comments:

Post a Comment